Nous avons déjà écrit ce qu’est le printemps dans le passé, mais nous pensons maintenant qu’il est préférable d’en faire un article complet. Tout d’abord, la terminologie.

Le retour élastique est l’état normal de tout matériau qui, sous l’effet d’une contrainte ou d’une déformation, peut reprendre sa forme initiale. Pour nous, cela signifie que pendant le pliage et après le pliage, le matériau qui est plié avec la presse plieuse revient à sa forme initiale, c’est-à-dire à une pièce plate. Il est important de savoir que ce phénomène existe partout et sur tous les matériaux. Le coefficient de retour élastique en tant que facteur ou en pourcentage peut dépendre du matériau, de l’épaisseur, du laminage à chaud ou à froid, du recuit ou non, du passage préalable dans la machine à planer, et de bien d’autres choses encore. En d’autres termes, il sera différent (même s’il s’agit d’une différence minime) pour chaque lot du matériau fourni.

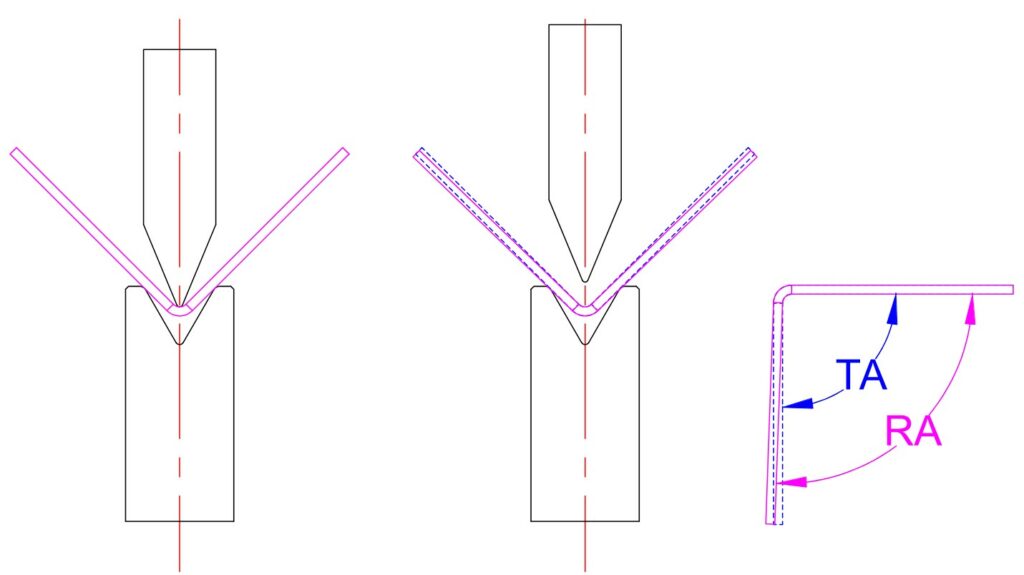

Sur l’image, vous pouvez voir le TA – l’angle théorique que vous souhaitez obtenir. Il est différent du RA – angle réel que vous obtiendrez après la flexion avec un facteur de retour élastique. RA = TA + SBV (valeur du retour élastique). Pour obtenir l’angle RA souhaité, il faut donc réduire l’angle théorique pour obtenir TA = RA – SBV.

Pourquoi est-ce si important ? C’est très simple : sans tenir compte du retour élastique, il est impossible d’effectuer un pliage de précision. Exemple simple : vous devez plier une pièce à 90 degrés. Vous pliez votre pièce, vous la sortez de la machine et vous voyez que l’angle réel de la pièce est maintenant de 95 degrés. Vous devez donc recourber la pièce (si possible selon le processus technique de l’usine) ou vous devez calculer le pliage de manière à ce que vos opérations restituent finalement la pièce pliée à 90 degrés.

Il existe différentes formules, mais pour des pliages parfaits, elles ne vous aideront pas car le retour élastique est très différent en fonction du matériau, de l’épaisseur et même des fibres du métal, de sorte que le côté du pliage peut différer de l’autre. Le retour élastique est présent dans tous les processus de déformation des matériaux. Nous nous occupons également de la technologie de cintrage des tubes et, en réalité, la manière de déterminer le retour élastique correct est la même – faire des tests et préparer la base de données des matériaux.

Le matériau d’un lot de livraison pouvant être différent de celui fourni précédemment, la méthode la plus correcte consiste à tester la première pièce du nouveau lot.

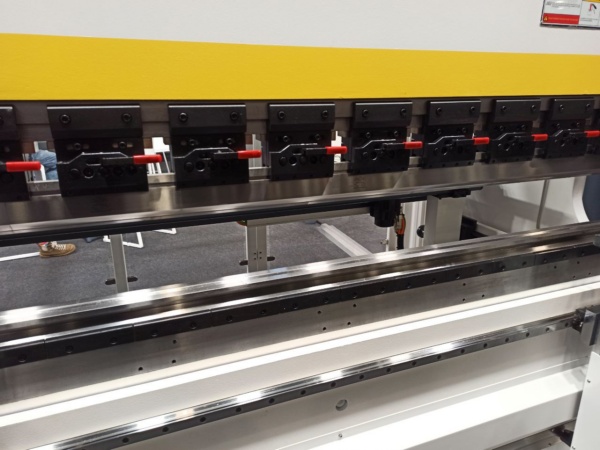

Bien sûr, le marché offre des possibilités numériques avec un mesureur d’angle numérique pour mesurer l’angle réel “à la volée” et pour apporter automatiquement les modifications au programme, de sorte que la deuxième pièce sera livrée avec un programme modifié et des valeurs correctes pour le retour élastique réel. C’est très utile, mais comme il s’agit d’un dispositif supplémentaire qui doit également être synchronisé avec la CNC, ce n’est pas bon marché. L’autre solution pourrait être la mesure d’angle combinée à la sécurité laser, qui est proposée sur le marché.

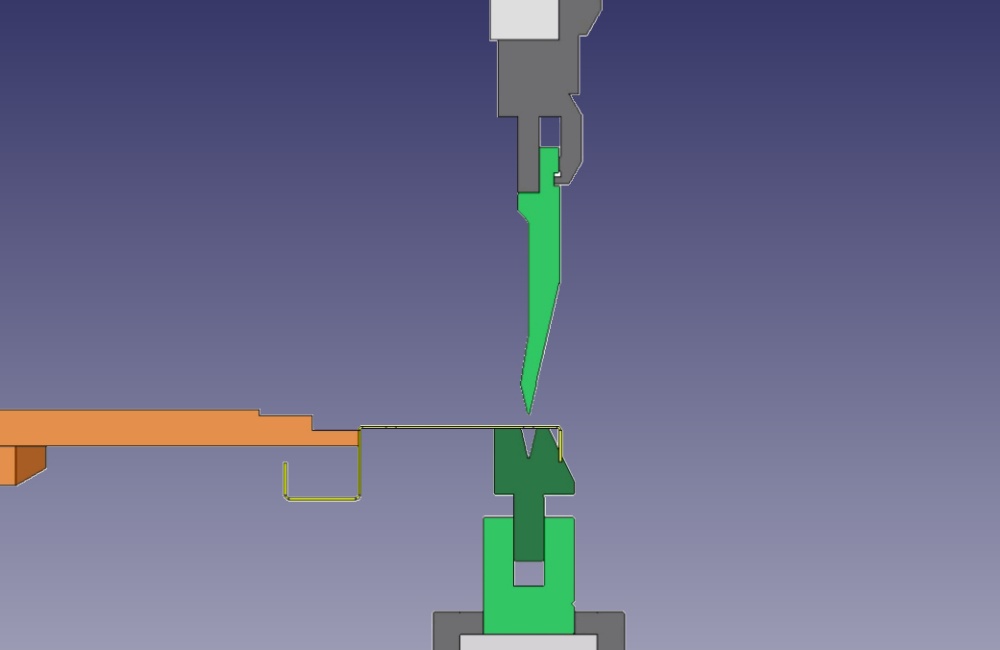

Le retour élastique est la raison pour laquelle le marché des outils de presse plieuse a complètement arrêté la production d’outils à 90 degrés. La raison en est simple : 99 % des applications sont réalisées par pliage pneumatique, ce qui signifie que le matériau est positionné sur les épaulements de la matrice et plié par le poinçon, mais qu’il ne touche pas le fond de la rainure de la matrice. Ainsi, l’outillage adéquat pour réaliser des pliages standard à 90 degrés se situe entre 85 et 88 degrés, et non pas à 90 degrés. Les outils à 90 degrés ne sont principalement nécessaires que si vous souhaitez plier le matériau avec un processus de pliage par frappe (pressage) où le retour élastique sera abaissé à zéro, mais cette méthode nécessite un tonnage beaucoup plus important de la machine que le pliage standard.

D’accord, nous avons noté que le retour élastique est important, mais quoi d’autre ?

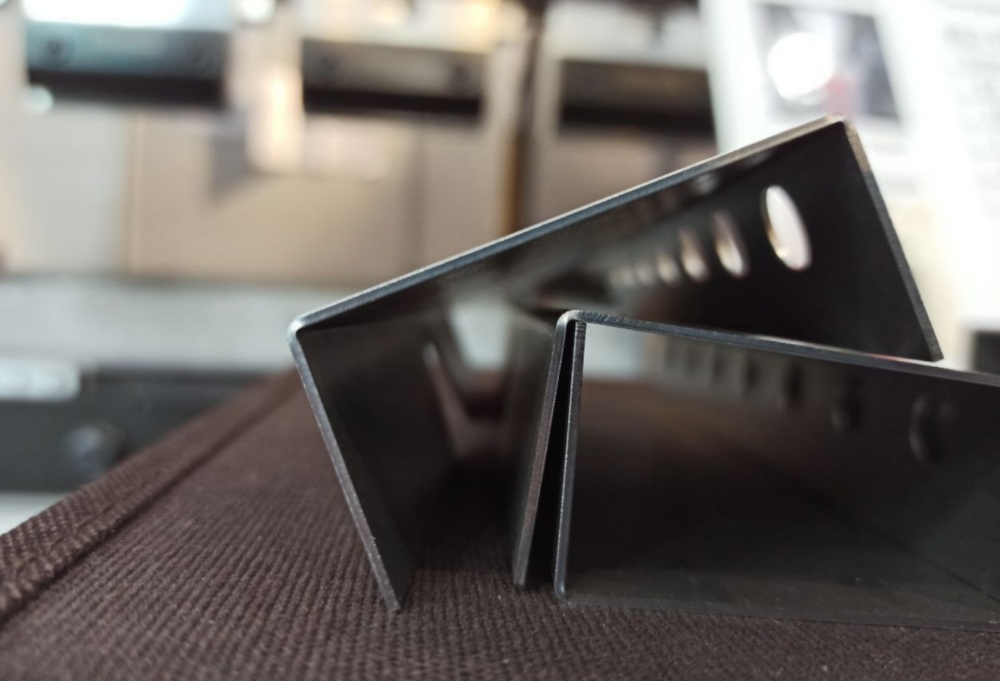

Les valeurs de retour élastique sont complètement différentes lorsque l’on parle de pliage à grand rayon ou d’outils spéciaux ou au moins d’outils Z. Pour comprendre ce que nous voulons dire, il est bon de regarder le retour élastique standard.

Pour comprendre ce que nous voulons dire, il suffit d’examiner le pliage à rayon standard – le retour élastique du matériau peut même être de 20 à 30 % en fonction du matériau. Il s’agit d’une valeur assez élevée. Si vous avez besoin, par exemple, de R50, quels sont les paramètres réels de l’outillage que vous devez utiliser ?

C’est un problème pour le client et aussi un gros problème pour nous d’envisager ou de faire des recommandations avec un matériau inconnu. À vrai dire, il n’y a qu’une seule chance de ne pas jouer à la loterie : effectuer les essais préliminaires avec une petite section d’outil ou même un outil en plastique estampé en 3D si nous parlons de petites épaisseurs pour lesquelles il n’est pas nécessaire d’appliquer des contraintes et des forces importantes.

Pour les outils de pliage spéciaux, le retour élastique peut être un véritable casse-tête. Par exemple, pour le pliage en Z, il est possible de rendre les bords (angles) plus aigus, de sorte que seule la zone située entre deux courbes peut être différente. Mais imaginez l’outil avec plusieurs courbes et le problème du retour élastique et plus encore le déplacement du matériau d’une courbe affecte toutes les autres dimensions.

C’est pourquoi, comme nous l’avons indiqué dans nos articles précédents, les travaux d’ingénierie peuvent être compliqués et personne ne veut que son travail soit gaspillé. C’est pourquoi nous demandons beaucoup d’informations à nos clients et essayons de comprendre dès le début du projet s’il est réaliste ou non en fonction du niveau de difficulté, du budget et des attentes et des efforts du client.

Le retour élastique est le facteur qui est utilisé dans tous les logiciels de pliage CNC et hors ligne modernes comme paramètre distinct ou qui devrait affecter le paramètre principal – une course du poinçon et le point d’arrêt. En tant que valeur distincte, il est bien meilleur car il permet également à l’opérateur de contrôler et de créer la base de données des matériaux.

Une fois de plus, gardez à l’esprit qu’il ne faut pas se fier à une théorie approximative, mais uniquement à des essais réels. Nous connaissons les histoires de grandes différences entre les prévisions et la réalité, ainsi que le cas d’un fabricant d’outils qui a entièrement revu son outillage parce que la pièce qu’il avait fabriquée présentait des tolérances trop importantes entre les déclarations et que le client ne l’acceptait pas.

Heureusement, dans la production moderne, avec le contrôle numérique ou les pieds à coulisse pratiques, il est possible d’essayer de mesurer même avec des unités de 0,01 degré et, sur cette base, de travailler avec des valeurs très précises pour garantir facilement la tolérance d’un degré. Cependant, cela peut s’avérer plus difficile dans le cas d’un outillage spécial ou lorsque le client commande un outillage de forme spéciale et travaille avec plusieurs épaisseurs différentes, de sorte qu’il aura des distances et des coefficients de rappel différents.

Pour écrire cet article, nous en avons lu plusieurs autres. Ce que nous pouvons donc facilement noter en plus :

- ne lisez pas sur la conception des produits. Vous avez besoin de votre pièce, vous devez donc la plier et normalement, dans l’industrie, c’est une raison pour changer la conception de la pièce si c’est le vrai problème, mais pas à cause du retour élastique.

- Le retour élastique ne peut pas être éliminé, il faut donc y faire face ou ne pas plier. Il n’y a qu’une seule façon de l’éliminer : plier de manière à ce que les forces soient 6 fois plus importantes que pour le pliage à l’air. Imaginez donc que pour plier 2 à 3 mm, il faut environ 100 tonnes par mètre. Pour 3 mètres, vous devez donc disposer d’une machine très lourde dans votre production, ainsi que d’un outillage offrant une résistance possible pour ce tonnage.

- Toutes les données correctes seront collectées à l’aide d’essais, de sondes ou de tests. Sinon, vous devrez équiper votre presse plieuse d’un dispositif de mesure de l’angle avec des corrections éventuelles de la commande CNC.

- Le pliage par rayon est la méthode la plus risquée pour le retour élastique, c’est pourquoi les essais sont fortement recommandés. D’une certaine manière, vous pouvez changer le processus de cintrage par rayon en cognement, mais de cette façon, toute différence dans le petit cintrage sera collectée et résumée à la valeur totale de la tolérance.

Il existe d’autres moyens de traiter le retour élastique à partir de diverses sources. Par exemple, l’une d’entre elles consiste à exercer une force supplémentaire après le pliage principal sans relever le poinçon de pliage. Mais pour traiter cette question, le résultat réel doit être contrôlé par un dispositif capable de mesurer la partie externe directement sur la machine afin d’effectuer des courses supplémentaires “à la volée”.

Système automatique de mesure et de correction du retour élastique avec connexion à la CNC de la presse plieuse

La bonne méthode pourrait également consister à entailler des rainures sur la ligne de pliage – de cette manière, il n’y aura pas de retour élastique du tout. Mais cette méthode de production nécessite des machines et des processus technologiques supplémentaires, ce qui augmente le temps de production principal et le rend plus compliqué. En général, le grugeage n’est pas utilisé pour éliminer les problèmes de retour élastique, mais pour les pièces dont la géométrie est compliquée et pour réduire la force principale nécessaire à la presse plieuse pour l’ensemble du pliage.